当前位置:网站首页>材料工程基础-重点

材料工程基础-重点

2022-07-27 09:19:00 【Kyle942】

炼铁:还原过程,使铁在铁的的氧化物中还原,并使还原出的铁与脉石分离。炼钢:氧化过程,以生铁为原料,通过冶炼降低生铁中的碳及其他杂质元素的含量。

炼铁原料(1)铁矿石的要求a:含铁量愈高愈好b:还原性要好c:粒度 大小合适d:脉石成分 SiO2,Al2O3、CaO、MgO e:杂质含量要少。(2)溶剂的作用:a降低脉石熔点b去硫(3)燃料:焦炭 作用:作为发热剂提供热量;还原剂;高炉料柱的骨架。 要求:含碳量要高,确保它有高的发热量和燃烧温度;有害杂事硫、磷及水分、灰分、挥发分的含量要低;在常温及高温下有足够的机械强度;气孔率要大,粒度要均匀,以保证高炉的有良好的透气性。

高炉冶炼的理化过程1燃料的燃烧2氧化铁的还原3铁的增碳4非铁元素的还原5去硫6造渣

减少生铁中硫的措施:采取优质炉料,基本措施;提高炉温和炉渣的碱度。

生铁 铸造生铁:含硅量高(2.75~3.25%)碳以石墨形式存在 灰口生铁;炼钢生铁:含碳量高(4~4.4%)含硅量较低碳以fe3c形式存在 白口生铁

炼钢过程的物理化学原理:1脱碳2硅、锰的氧化3脱磷和回磷过程4脱硫5脱氧

脱磷的基本条件:低温;适量增加渣中CaO的含量;渣中必须含有足够数量的FeO。

回磷现象:在炼钢过程中的某一时期,当脱磷的基本条件得不到满足时,则已氧化进入渣中的的磷会重新被还原,并返回到钢液中,称此为回磷过程。经常发生在炼钢炉内假如铁合金或出钢的过程中。防止措施:控制炼钢后期的钢液的温度;减少钢液在盛钢桶内的停留时间,向盛钢桶中炉渣加石灰提高碱度,采用碱性衬层的盛钢桶。

脱硫:[FeS]+(CaO)=(CaS)+(FeO)(吸热)必须在碱性炉内冶炼 脱硫剂:石灰或石灰石 生产中采取的措施:1在渣内加入碱;2增加石灰或石灰石的量;3扒掉含硫量高的初期渣,造成无硫的新渣;4加入CaP2、MnO等能降低炉渣粘度的造渣材料,提高炉渣的流动性;5搅拌钢液,以增加钢液与炉渣的接触面积。

当钢中杂质元素被除去到规定要求后,应采取一定方法来降低钢液中的氧含量。称为脱氧,脱氧是炼钢过程的量后过程,在很大程度上影响着钢的质量。脱氧剂:硅铁、锰铁、铝

脱氧方式:扩散脱氧(硅铁和炭粉)、沉淀脱氧(锰铁、硅铁、铝),加在渣面

沉淀脱氧与扩散脱氧相结合:用锰铁进行沉淀预脱氧;用碳粉和硅铁进行扩散脱氧;用硅进行沉淀脱氧。

镇静钢:经过充分脱氧处理的钢;沸腾钢:未经完全脱氧处理的钢;半镇静钢:脱氧程度介于镇静钢和沸腾钢之间的钢

钢的浇注 1模铸法2连铸法

粉末的制备:

机械制粉:将原料机械的粉碎而化学成分基本不发生变化的工艺物理制粉 机械研磨法、气流研磨法。 球磨机理:在球磨的过程中,球磨筒将机械能传递到筒内的球磨物料及介质上,相互间产生正向冲击力、侧向挤压力、摩擦力等,当这些复杂的外力作用到脆性粉末颗粒上时,就使大颗粒不断解理成小颗粒。

物理制粉:借助物理的作用改变原材料的聚集状态而获得粉末的过程 雾化法、物理蒸发冷凝法 雾化法:将液体金属或合金直接破碎成为细小的液滴,然后凝固为固态粉末颗粒的方法。 双流雾化法发生机理:a动能交换b热量交换c流等特性反应d化学反应 离心雾化:借助离心力的作用,将液态金属破碎为小液滴,然后凝固为固态粉末颗粒的方法。

化学制粉:借助化学的作用生产的粉态物质的过程 化学气相沉淀法(通过某种形式的能量输入使气体原料发生化学反应,生成固态金属或陶瓷粉体的制粉方法)、还原—化合法(利用还原剂还原金属氧化物或盐类进行氧化还原反应制取金属粉末的方法)、电化学法(在溶液或熔盐中控制通入直流电流密度,使金属离子重新获得外层电子,形成粉末)

液态成型(铸造):是将材料融化成一定成分和一定温度的液体,然后在重力或外力作用下浇入到具有一定形状、尺寸大小的行腔中,经凝固冷却后便形成所需要的零件的技术。

合金的充型能力:液态合金充满铸型行腔,获得形状完整、轮廓清晰的健全铸件的能力。

影响充型能力的因素及工艺措施:1合金的流动性2铸型性质3浇注条件4铸件结构

合金的流动性是指液态合金的流动能力 对铸件质量的影响,流动性好的合金1充型能力强,浇注时能迅速充满铸型型腔,易于获得形状完整、轮廓清晰的铸件2可使液态合金中的气体,夹杂吴易于浮出,减少铸件中的气孔和夹杂物的存在3也可使铸件在凝固期间产生的熔孔和因收缩受阻产生的裂纹得到充填和弥合。

影响铸件合金流动性的主要因素:1合金的成分及结晶特点2合金的物理性能

提高铸造合金的流动性的主要措施:1增加硅含量2放出大量热,保持液态合金时间越久3①合金的热导率小、比热容大,密度大流动性好;②合金的表面张力小,流动性大③液态合金的粘度小,流动性大

铸铁合金的收缩 三个阶段:液态收缩、凝固收缩、固态收缩(表现:铸件线性尺寸减小)

收缩对铸件质量的影响:1使铸件有效截面积减小2引起应力集中,降低其力学性能3降低铸件的气密性和物理化学性能

影响缩孔、缩松的因素1合金种类2浇注温度3铸件条件和铸件结构 生产中采取的措施:1定向凝固2同时凝固3加压补滑4热等静压法

压力铸造 缺点:1成本高,工艺准备时间长,不适宜单件小批生产2压铸尚不适于钢、铸铁能高熔点合金的铸造3压铸内部有气孔

特种铸造:榕摸铸造、金属型铸造、压力铸造、定型铸造(消失模铸造)、离心铸造

熔模铸造是用易熔材料制成模样,在模样上涂挂若干层耐火材料,硬化后熔去模样制成型壳,在经焙烧,浇注得到铸件的一种方法 工艺过程:①制造压型②制模③制壳④脱模⑤焙烧和浇注⑥脱壳清理 用于制造汽轮机、燃气轮机、涡轮发动机的叶片和叶轮以及汽车、拖拉机、纺织机械、机床、风动工具和测量仪表等精密铸件。

金属型铸造是指利用金属材料制成铸型,依靠重力作用将熔融金属浇入铸型中制造铸件的一种铸造方法。

热处理:将钢在固态下加热到预热温度,保温一定时间,然后以预定的方式冷却到室温的一种热加工工艺,分为预备热处理和最终热处理 工艺参数:加热温度、保温时间、冷却方式

内容:钢的加热转变,钢的冷却转变(珠光体、贝氏体、马氏体转变),淬火钢的回火转变

钢的加热转变(奥氏体化)奥氏体形成的热力学条件:

只有当温度高于A1、时,珠光体向奥氏体转变的驱动力才能够克服界面能和相变能的阻力,使奥氏体自由能低于珠光体自由能,奥氏体才能自发形成。奥氏体的形成过程①奥氏体的形核:优先在铁素体和渗碳体的相界面上形成:形核条件:结构起伏、能量起伏、浓度起伏②奥氏体的长大:长大方式:奥氏体向铁素体和渗碳体两边长大,且铁素体方向快;长大机制:相界扩散移动;长大后的结果:铁素体消失,尚有残余渗碳体,奥氏体的平均碳浓度低于其先析浓度③残余渗碳体的溶解④奥氏体的均匀化

影响奥氏体形成速度的原因:1加热温度和保温时间:转变温度越高,所需要的时间越短,奥氏体形成速率越快2加热速度:加热速度越快,孕育期越短,转变所需的时间也越短3原始组织:原始组织越细,奥氏体形成速率越快4化学成分:含碳量,钢中含碳量越高,奥氏体形成速率越快;合金元素,不改变奥氏体化的过程,但影响奥氏体形成的速率,合金钢奥氏体化要比碳钢缓慢

起始晶粒度:奥氏体转变刚刚完成,其晶粒边界刚刚相互接触时的奥氏体晶粒大小,决定于N和长大速率G

实际晶粒度:钢在某一具体的热处理或热加工条件下,获得的奥氏体的实际晶粒大小,决定与具体的加热温度和保温时间

本质晶粒度:根据标准试验方法(YB27-64),在(930+-10)保温3~8h后测定的奥氏体晶粒大小,反应钢材加热时奥氏体晶粒长大倾向的一个指标,决定于钢的化学成分和冶金条件,表示钢在一定条件下奥氏体晶粒长大的倾向性

影响奥氏体晶粒度的原因:1加热温度和保温时间:在特定的温度下加热时,随着时间的延长,晶粒不断长大,但长大到一定尺寸后,就几乎不在长大;加热温度越高,晶粒长大越快,最终尺寸也越大2加热速度:在最高加热温度相同时,加热温度越快,奥氏体晶粒越细小3原始组织:一般来说,原始组织越细,碳化物分散度越大,所形成的奥氏体起始晶粒就越小,则长大倾向则越大,因此,对原始组织极细的钢,不宜采用过高的加热温度和长时间保温4化学成分:含碳量、含碳质量分数在一定的范围内,随着含碳量的增加,奥氏体长大的倾向增大,但含碳量超过某一限度,奥氏体反而变得细小;合金元素、强烈阻碍的元素一般阻碍的元素阻碍作用不明显的元素促进晶粒长大的元素

钢在冷却时候的转变:连续冷却、将奥氏体化后的钢以一定的冷却速度连续从高温冷却到室温 cct

等温冷却、将奥氏体化的钢由高温快速冷却到临界稳定一下某一温度,保温一段时间,以进行等温转变,然后在冷却到室温 ttt曲线

过冷奥氏体:在临界温度以下存在,且不稳定的,将要转变的奥氏体

过冷奥氏体稳定性同时有两个因素控制:旧相与新相之间的自由能差,原子扩散系数

Cct和ttt曲线的区别:1共析钢与过共析钢在cct曲线无贝氏体转变区2转变产物有差别,连续冷却得到混合组织,等温转变得到均匀组织3cct曲线在ttt曲线的右下方

影响过冷奥氏体等温转变的因素1奥氏体碳浓度的影响2合金元素的影响3奥氏体状态的影响4拉力和塑形变形的影响

珠光体转变(是高温转变、扩散型相变):共析钢在A1到550之间的转变

根据过冷度不同分为片状珠光体和粒状珠光体。片状珠光体形成条件:在较高奥氏体温度下形成均匀奥氏体;均匀奥氏体在A1~550之间等温时可形成片状奥氏体。粒状奥氏体形成条件:奥氏体化温度低,保温时间较短,加热转变为充分进行,此时奥氏体中有许多未融的碳化物或许多微小的高浓度的碳的富集区;其次是转变为珠光体的等温温度高,等温时间足够长,这样可使奥氏体成为粒状

马氏体转变(非扩散型相变,低温转变):钢从奥氏体状态快速冷却,在低于Ms点发生的转变。

板条马氏体(低碳马氏体、位错马氏体):含碳量低;光学显微镜下为板条状;有位错亚结构;自回火现象有利于提高马氏体的强韧性。

片状马氏体(孪晶马氏体、高碳马氏体):含碳量高;光学显微镜下针状或竹叶状,曾一定角度排列;具有孪晶亚结构;组织中存在大量纤维裂纹。

影响马氏体形态的因素:含碳量、合金元素,融入奥氏体的合金元素除Co、Al外大多数都是Ms点下降,促进片状马氏体的形成。

马氏体的性能:①高硬度和高强度:马氏体的硬度取决于含碳量,合金元素对硬度影响不大,但提高强度,固溶强化、相变强化、时效强化、相界面强化②塑形和韧性:片状马氏体硬而脆,条状马氏体强而韧③马氏体的比容最大,奥氏体的比容最小,是产生淬火应力,导致变形开裂的主要原因

马氏体转变特点:①热力学特点:奥氏体转变为马氏体条件:冷却速度必须大于临界速度,必须深度过冷,低于Ms点以下才能发生马氏体转变,驱动力:新旧两相自由能差,阻力界面能弹性应变能②动力学特点:⑴降温转变,相变无孕育期,依靠不断出现的新马氏体而不是依靠原有马氏体的长大,转变不完全⑵奥氏体的稳定化:热稳定化和机械稳定化(相变强化机械稳定化和形变强化机械稳定化)③晶体学特点,无扩散性,切变型,共格性,严格的位相关系和惯习面④马氏体转变可逆性

冷处理:冷至是温室后继续深冷,使残余奥氏体继续转变成奥氏体,这种低于室温的冷却方法叫做冷处理

奥氏体的稳定化:奥氏体在外界因素作用下,由于内部结构发生了某种变化,而且向马氏体转变的温度降低,和残余奥氏体量增加的转变迟滞现象

贝氏体转变(中温转变、半扩散性转变):含碳过饱和的铁素体和碳化物所组成的机械组成物,550~Ms

组织形态:1上贝氏体:形成温度:550~350在光镜下呈羽毛状,在电镜下是由许多平行分布的条状铁素体以及夹杂与条之间不连续的条状渗碳体所组成的(位错比马氏体的低) 化学成分:中高碳钢2下贝氏体:形成温度:350~Ms 在光镜下呈竹叶状,在电镜下碳化物的形态细小弥散,呈颗粒或短条状沿着与铁素体轴呈55~65度平行排列(铁素体的亚结构为位错,比上贝氏体中的密度高) 3粒状贝氏体: 形成温度:贝氏体转变温度区间最上部,纤维组织:在大块状或针状铁素体内部分布的颗粒状的小岛, 化学成分:低碳钢和低碳、中碳合金钢

性能:上贝氏体强度低,韧性差;下贝氏体强度高,韧性高;颗粒贝氏体强度适中,韧性好

贝氏体转变特点(有碳原子扩散的共格切变过程):①热力学特点,自由能<0,驱动力:体积自由能差,阻力:表面能和弹性应变能 碳在贝氏体转变时发生预先扩散重新分布②动力学特点:碳在奥氏体中溶解度高,扩散慢,碳在奥氏体中溶解度低,扩散块,碳在奥氏体与铁素体界面处富集,形成ε碳化物③晶体学特点:上下贝氏体形成时,在预先抛光的试样表面上形成浮凸,碳化物是扩散方式形成的,铁素体是切变机构形成的,贝氏体中的铁素体和奥氏体保持共格联系,贝氏体中铁素体是在奥氏体的一定晶面上以共格切变方式形成的,贝氏体转变中铁素体与母相奥氏体保持严格的位相关系

魏式组织:先共析铁素体或渗碳体沿着奥氏体的一定晶面呈针状析出,由晶面插入晶粒内部,集体为珠光体, 形成条件:和含碳量有关 含碳量<0.6%的亚共析钢和含碳量>1.2%的过共析钢中易形成 和原始奥氏体大小有关 魏氏组织易在粗大的奥氏体中形成,和冷却速度有关,有一上限温度Ws,在此温度之上魏氏组织难以形成 消除魏氏组织的方法:退火或正火

钢在回火时的转变:一、马氏体中碳原子的偏聚(20~100℃)二、马氏体分解(100~250℃)三、残余奥氏体的转变(250~300℃)四、碳化物的转变(250~400℃)五、渗碳体的聚集长大和a相的再结晶(400℃以上)

回火马氏体:铁素体相和弥散的ε碳化物所组成的复相组织

回火屈氏体:针状铁素体和片状或小颗粒渗碳体的混合组织

回火索氏体:铁素体和粗粒状渗碳体的机械混合物

回火:将淬火钢加热到临界点Ac1以下的某一温度,保温后以适当方式冷却至室温的一种热处理方式,它是淬火后不可缺少的热处理工艺。

淬火钢回火时性能变化:1硬度:200℃以下回火时,硬度降低很少,在200℃以上回火时,硬度显著降低,而且温度越高,硬度越低2强度和韧性:随着回火温度的升高,εs、εb不断下降,而塑形指标 δ、ψ不断上升

回火脆性:有些钢在某一温度范围内回火时,其冲击韧性比在较低温度回火时还显著下降,这种脆化现象成为回火脆性。分为第一类回火脆性(低温、不可逆回火脆性:由于马氏体分解时沿马氏体条或片的边界析出断续的薄壳状碳化物割裂的马氏体机体,降低了境界的断裂强度 防止措施:避免在脆性温度范围内回火)第二类回火脆性(高温、可逆回火脆性:主要在合金钢,由于钢中含有Cr、Mn、P、As、Sb、Sn等元素,第二回火脆性大防止措施:1高温回火后快速冷却2降低钢中杂质元素含量3在钢中加入合金元素(Mo、W)4采用临界淬火工艺)

钢的热处理工艺:根据钢在加热和冷却过程中的组织转变规律,制定钢在热处理时的具体加热,保温和冷却的工艺参数

退火:把钢加热到一定温度,保温一定时间,然后缓慢冷却,以获得接近平衡组织的热处理工艺。

正火:把钢加热到Ac1或Accm以上适当温度,保温一定时间,使之完全奥氏体化,然后在空气中冷却,从而得到珠光体型组织的热处理工艺。

退火和正火的目的 软化、均匀化、稳定化、细化

钢的淬火应力:热应力:冷却前期表层拉应力中心压应力冷却后期表层压应力中心拉应力 组织应力:冷却前期表层压应力中心拉应力 冷却后期:表层拉应力中心压应力

热应力影响因素:冷却速度,淬火温度,工件截面尺寸,钢材导热系数,钢材线膨胀系数

淬火工艺:①淬火加热工艺:加热温度、保温时间、升温速度②淬火冷却工艺:冷却介质、冷却方法(单液、双液、分级、等温淬火法)

淬透性:钢在淬火时获得马氏体的能力,其大小用钢在一定温度下淬火所得的淬透层来表示,取决于奥氏体的稳定性和取决与钢的临界冷却速度

淬硬性:淬火后形成的马氏体组织所能达到的硬度取决于马氏体中的含碳量

影响淬透性的因素:碳含量、合金元素(除了Co、Ni使c曲线左移)、奥氏体化温度、钢中未融第二相

回火温度:①低温回火:150~250、回火马氏体很高的强度,硬度和耐磨性,同时降低钢的淬火应力和脆性,应用:各种高碳钢、渗碳体及表面淬火件②中温回火:350~500、回火屈氏体具有高的弹性极限,较高的强度和硬度和良好的弹性塑性 应用:各种弹簧零件和热锻模具③高温回火:500~650、回火索氏体,具有强度,塑性和韧性较好的机械综合性能 应用:中碳机构钢和低合金结构钢

表面热处理:1钢的表面淬火:不改变钢的化学成分及心部组织,利用快速加热将表面奥氏体化后进行淬火,以强化零件表面的热处理工艺 目的:获得高 硬度的表面层和有利的残余应力分布以提高工件的耐磨性和疲劳强度 同时心部保持足够的塑性和韧性“表硬里韧” 方法:感应表面淬火,加热表面淬火2钢的化学热处理(渗碳、渗氮、碳氮共渗):与表面淬火相比,不仅改变了表层组织,还改善其化学成分 基本过程:介质发生分解,形成渗入元素的活性原子,工作表面吸收活性原子向固溶体溶解,或与钢中某些元素形成化合物,原子向内部扩散

渗碳:目的提高工件表面硬度,耐磨性,及疲劳强度,保持心部良好的塑性 方法:固体渗碳、真空、气体 渗碳后热处理:淬火+低温回火 以消除残余应力和低温脆性 淬火法(直接淬火:渗碳后的工件从渗碳温度遇冷至略高至心部成分Ar3的温度后在进行淬火,适用于本质细晶粒钢(低合金渗碳钢)、一次淬火:渗碳后的临界至于空气中或缓冷坑中冷至室温,然后重新加热,淬火、二次淬火:第一次淬火,加热温度稍高于临界心部的A3进行完全淬火 目的,细化心部晶粒及消除表面网状碳化物;第二次淬火,加热到表层的Ac1以上进行不完全淬火 目的,细化表层组织,对心部影响不大)

加工路线:下料→锻造→正火(增加珠光体数量)→机加工→渗碳(提高硬度)→遇冷直接淬火→低温回火→喷丸→磨齿→组织从表至里(M+碳化物+残余奥氏体A`)→M+A`→M

渗氮:在一定温度下,一般是在Ac1以下使活性氮原子渗入工件表面的化学热处理工艺,渗氮温度低,不需要淬火处理,故渗氮零件的变形极小

工艺路线:下料→锻造→退火(降低硬度)→粗加工→调质(调整工件心部组织)→精加工→去应力退火(消除精加工的残余应力)→粗磨→渗氮→精磨或研磨

氮化特点:氮化件表面硬度高,耐磨性高、疲劳强度高,由于表面存在压应力、工件变形小,因氮化温度低,氮化后不需要热处理、耐蚀性好,因表层形成氮化物,化学性质稳定

碳氮共渗(氰化):同时渗入碳氮,并以渗氮为主的化学工艺 目的:高结构钢,零件的表面强度,耐磨性及疲劳强度,提高碳素工具钢、合金工具钢的红硬性 工艺:高温、中温、低温

思考题:指出下列钢件正火的主要目的及正火后的组织?

20#钢齿轮 改善切削性能 P+S

45#钢小轴 作最终热处理代替调质 P+S

T12钢锉刀 消除网状碳化物及球化退火作准备 S

边栏推荐

- SQL exercise set

- [C language - zero foundation lesson 13] the mystery of string

- 拍卖行做VC,第一次出手就投了个Web3

- HBuilder 微信小程序中运行uni-app项目

- ArkUI中的显式动画

- [C language - zero foundation lesson 10] adventure of array Kingdom

- The lifecycle of arkui development framework components

- 8 kinds of visual transformer finishing (Part 1)

- Pytorch custom CUDA operator tutorial and runtime analysis

- Day 7 of learning C language

猜你喜欢

【微服务~Sentinel】Sentinel之dashboard控制面板

You haven't heard of such 6 question brushing websites, have you? Are you out?

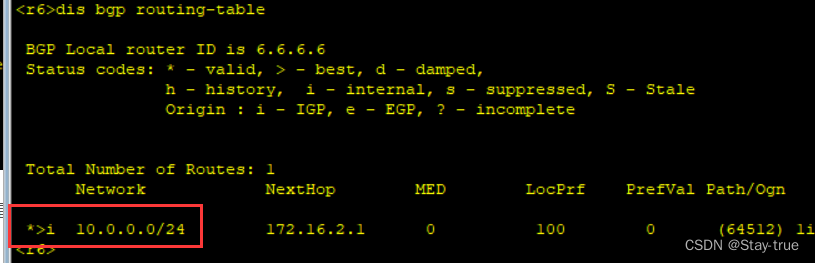

BGP联邦实验

ES6 new symbol data type

flex布局 (实战小米官网)

Ctfshow ultimate assessment

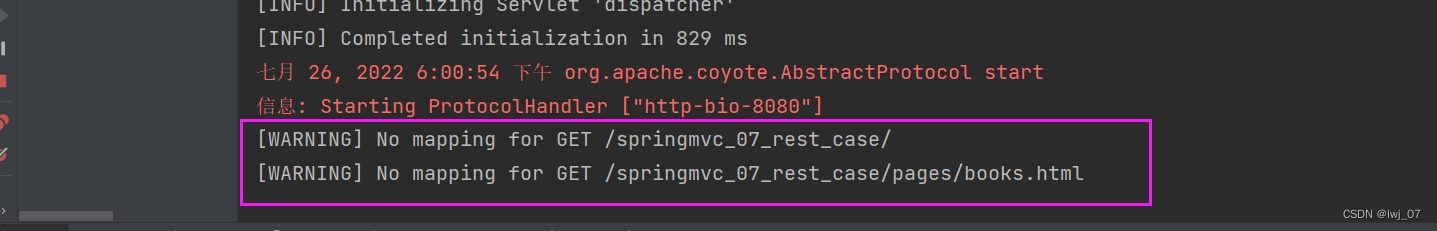

Data interaction based on restful pages

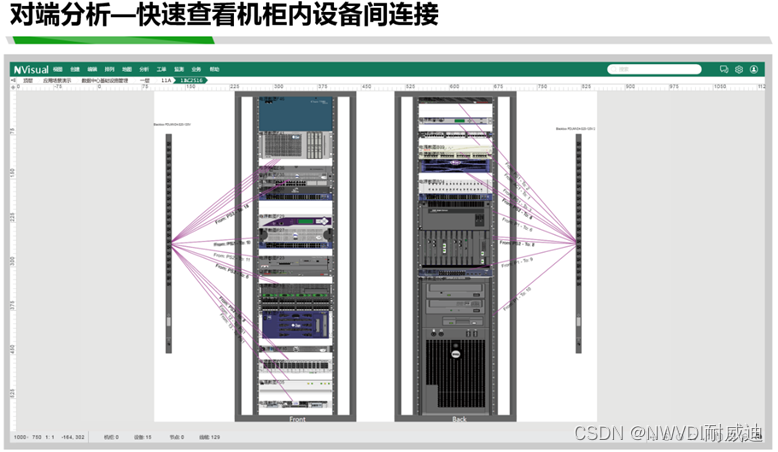

【无标题】

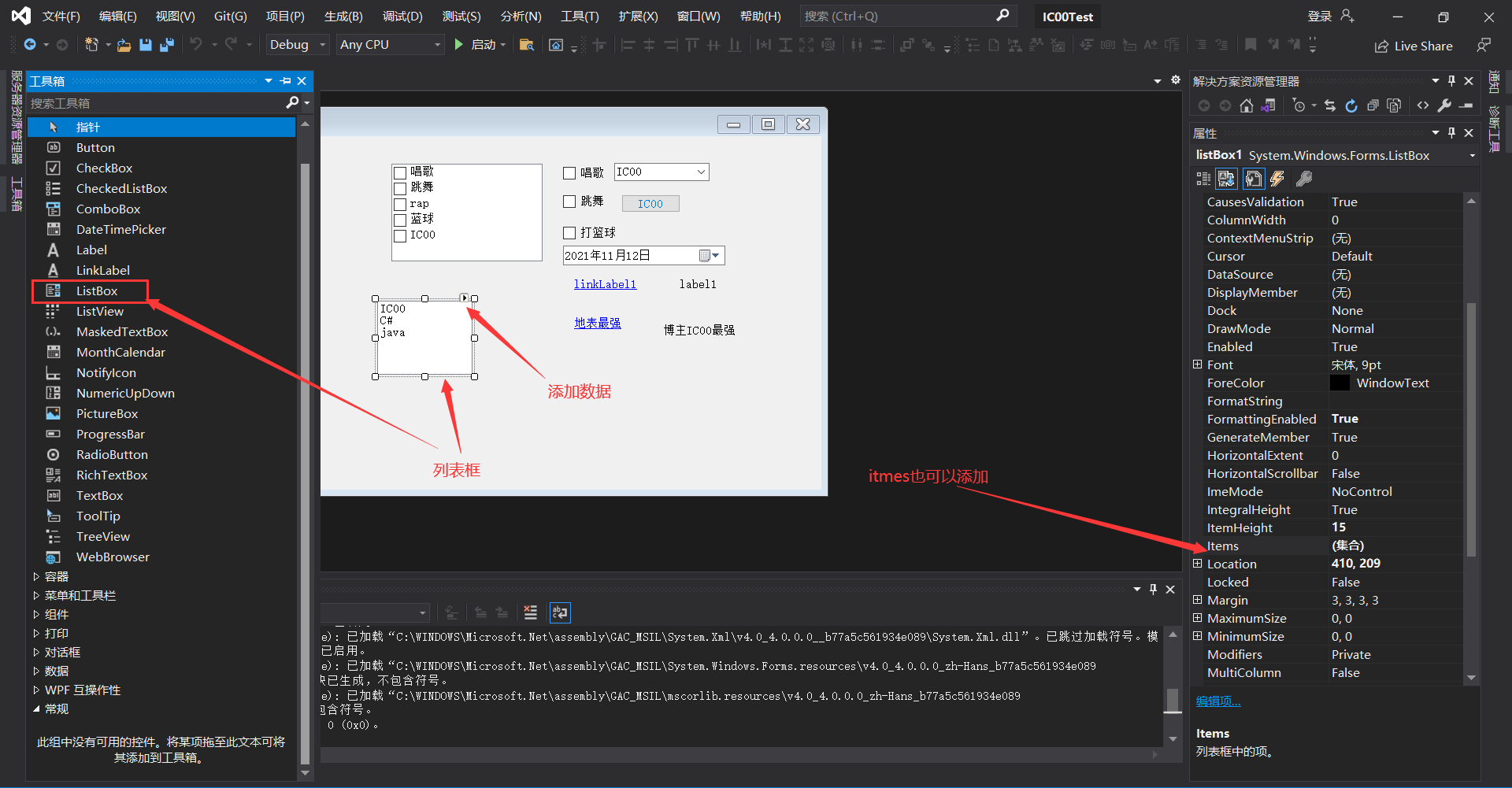

Explanation of common basic controls for C # form application (suitable for Mengxin)

Sentry 2 orbital data download

随机推荐

C# 窗体应用常用基础控件讲解(适合萌新)

[C language - zero foundation lesson 11] rotate the pointer of the big turntable

The execution sequence of async/await, macro tasks and micro tasks

You haven't heard of such 6 question brushing websites, have you? Are you out?

Two tips in arkui framework

【线性代数01】矩阵的转置和逆

Special exercises for beginners of C language to learn code for the first time

Full Permutation recursive thought sorting

[C language _ study _ exam _ review lesson 3] overview of ASCII code and C language

The fourth day of learning C language

网易笔试之解救小易——曼哈顿距离的典型应用

[C language - zero foundation _ study _ review _ lesson 4] data types and operations

Huawei machine test question: String transformation minimum string JS

Openharmony Mengxin contribution Guide

如何注册码云账号

Mangodb simple to use

Analog library function

NPM and yarn update dependent packages

【微信小程序】农历公历互相转换

二叉树遍历